29. November 2024, 12:00

ARGOS I/ 2024 - Warteschlangen

Wir alle kennen sie, sei es von der Supermarktkasse oder dem Wartezimmer beim Arzt. Vielleicht hat der ein oder andere sogar schon davon gehört, dass das Grundprinzip unserer Ampeln darauf beruht. Kommen sie uns zumeist lästig vor, ist der Hintergrund der „gewollten“ Warteschlange dabei doch immer durch Anforderungen der gleichen Art bedingt, nämlich etwas vor einer knappen Ressource zurückzuhalten oder aufzustauen, um diese Ressource möglichst effizient auszulasten. Im Supermarkt ist die Ressource der Kassierer, der möglichst viele Kunden bedienen, aber wenig Leerlauf haben soll. In der Arztpraxis ist sie der Doktor, der möglichst viele Patienten pro Tag behandeln soll und an der Ampel die Kreuzung, die von möglichst vielen Fahrzeugen passiert werden soll.

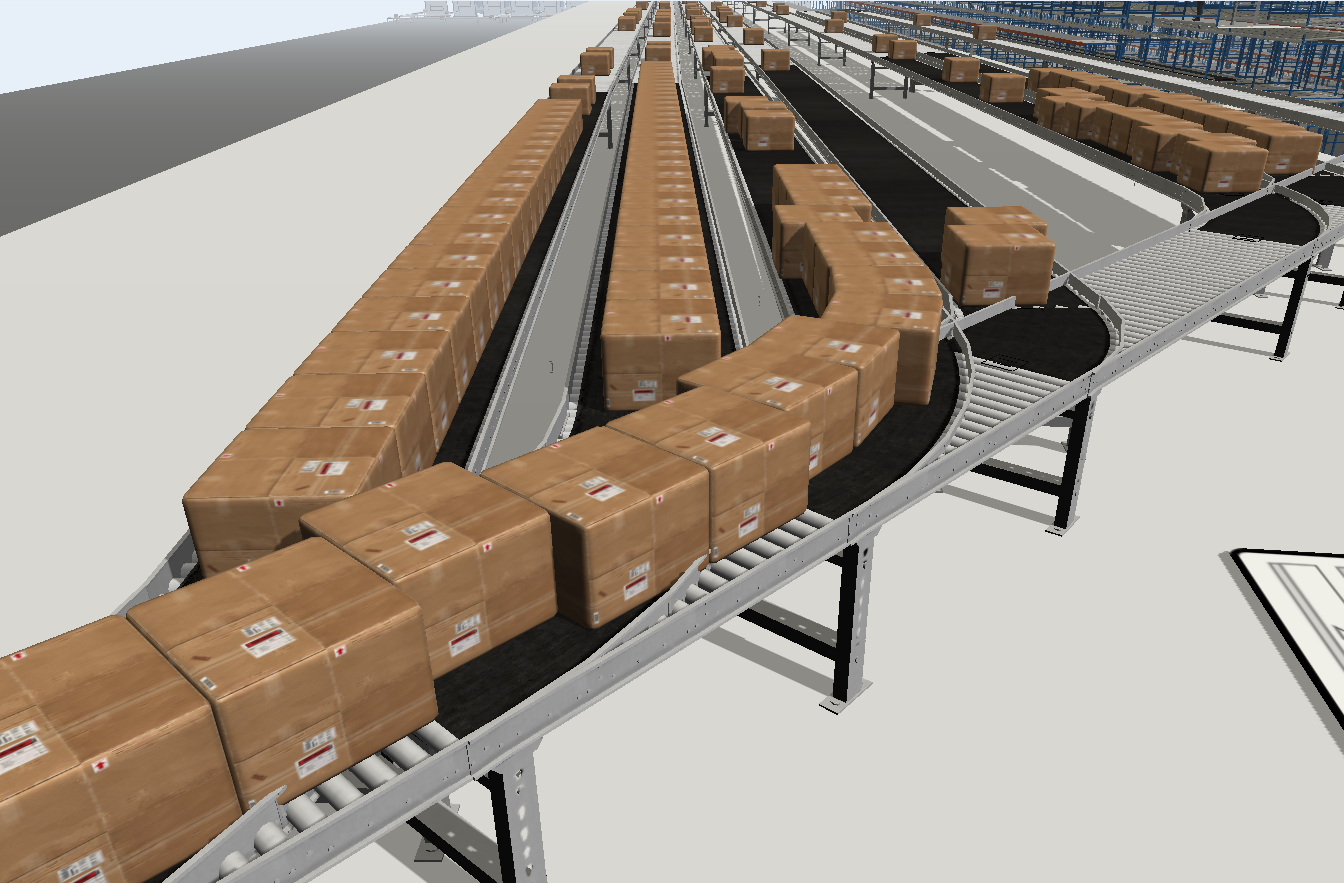

Genau diese Prinzipien werden auch zur Optimierung von Materialflüssen in Unternehmen eingesetzt. So nutzt man Pufferzonen vor und hinter Maschinen, um diese besser auszulasten. Lager werden (außer zur Wertschöpfung durch Lagerung) u.a. vorgehalten, um möglichst große Mengen unterschiedlicher Produkte zurückhalten zu können und dadurch Produktionslose möglichst effizient zu gestalten, bevor man Maschinen rüsten muss. Lager speichern auch unterschiedlichste Fertigprodukte, sodass Touren für den Kunden kommissioniert und geladen werden können.

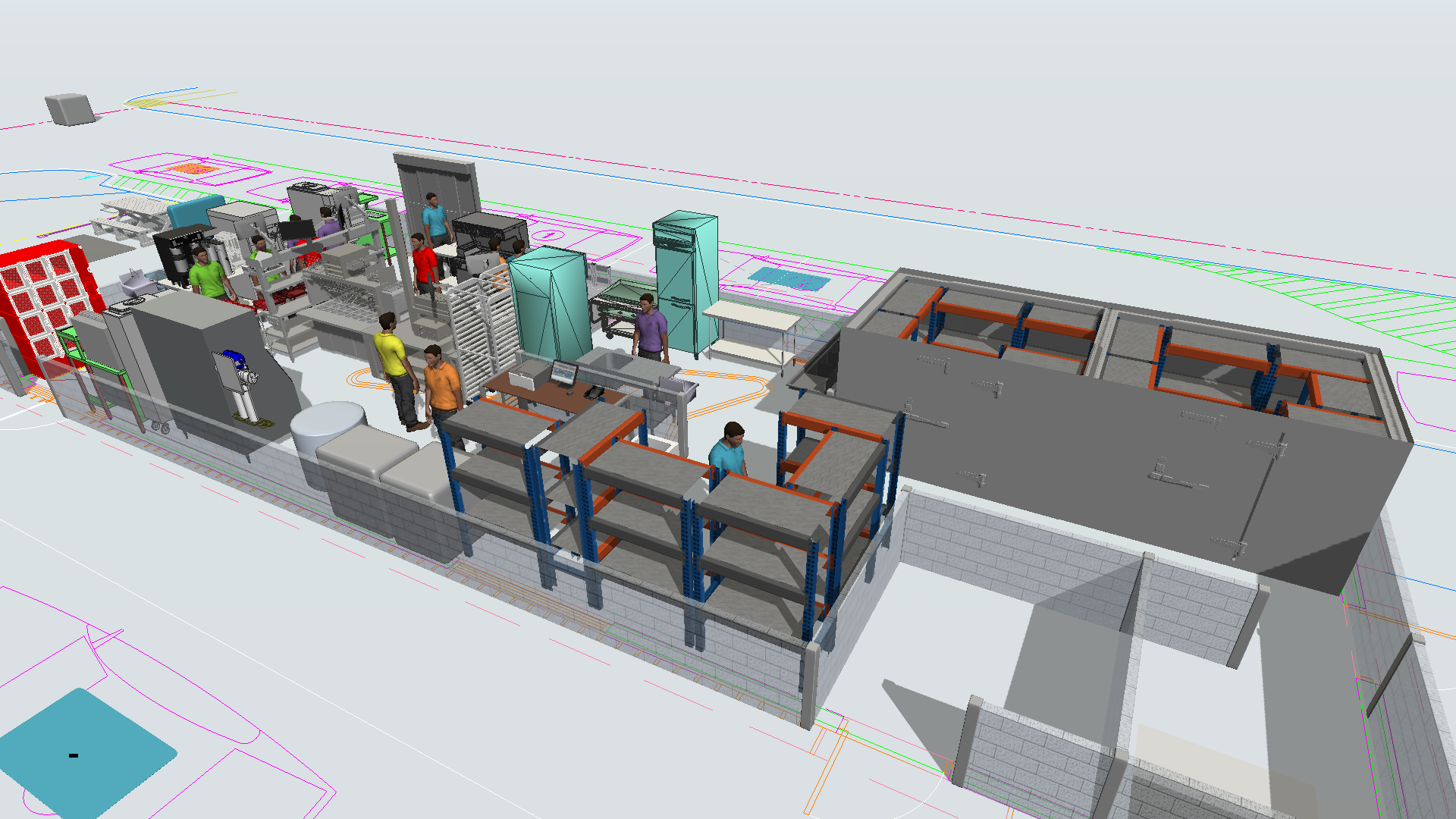

Da es sich bei Warteschlangen immer um dynamische Konstrukte handelt, ist die manuelle Berechnung deren Verhaltens zumeist sehr aufwändig. Genau hier findet die computergestützte Materialflusssimulation ihr Einsatzfeld. Die dynamischen Prozesse von der Warenanlieferung, über Warenprüfung, Einlagerung, Versorgung von Produktionsmaschinen, erneute Einlagerung von Teil- oder Fertigprodukten sowie Kommissionierung für den Versand und Warenausgangsprüfung von Produkten, werden ganzheitlich oder in Teilen in Simulationsmodellen dargestellt. Diese Modelle können dann mit unterschiedlichsten Eingangsparametern konfiguriert werden, z.B.:

- Ankunftsraten (Material, Bestellungen)

- Belastungsszenarien (Saisonale Schwankungen)

- Anzahl Ressourcen (Mitarbeiter, Maschinen, Gabelstapler)

- Prozesszeiten und Geschwindigkeiten

- Schichtzeiten

- Störszenarien

um sogenannte Szenarien, also unterschiedlich konfigurierte Simulationsmodelle, miteinander zu vergleichen.

Zur Schaffung maximaler Transparenz über Leistungsfähigkeit und Engpässe von Anlagen, sowohl im Standardbetrieb als auch bei Szenarien, die die Grenzen der Anlage ausloten, ist Materialflusssimulation seit vielen Jahren in der Industrie etabliert.

Spätestens seit der Erwähnung im Zusammenhang mit den Schlagwörtern „Industrie 4.0“ und „Digitaler Zwilling“ wurde das Thema Simulation zusätzlich befeuert.

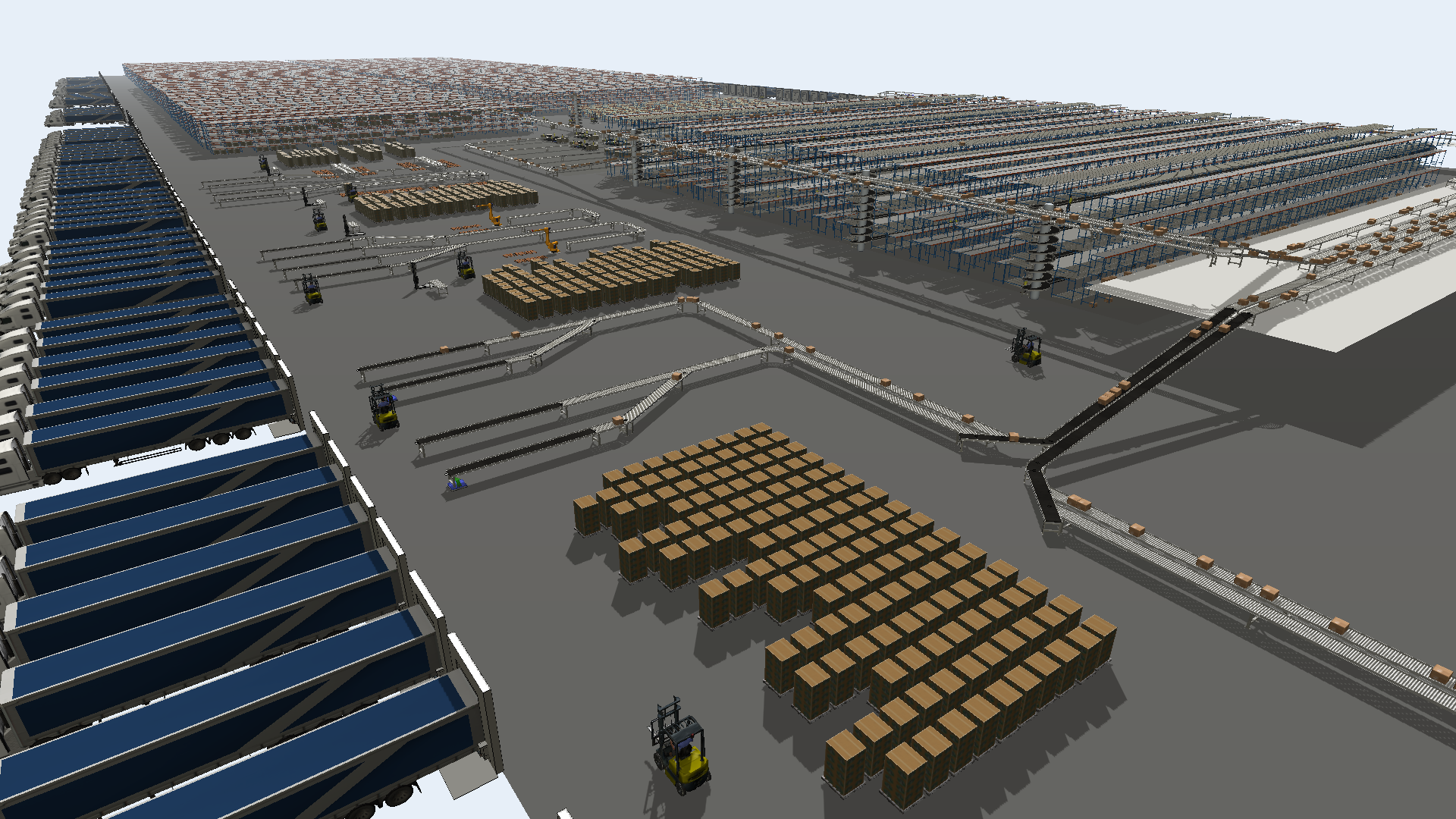

Eingesetzt werden Simulationsmodelle der Materialflusssimulation sinnvollerweise besonders in den Bereichen „Neuplanung von Anlagen oder Standorten“, „virtuelle Inbetriebnahme“ und „Optimierung von Bestandsanlagen“:

Neuplanung

Häufig auch als „green field“ bezeichnet, hat das Planungsteam die Aufgabe, eine Anlage zu entwickeln, welche auf der „grünen/ leeren Wiese“ entstehen soll. Einerseits hat man im „green field“ oft größeren Spielraum, andererseits müssen häufig, aus Ermangelung an Erfahrungswerten, sehr viele Annahmen für die Zukunft getroffen werden.

Hier ist es besonders spannend, möglichst früh eventuelle Planungsfehler zu entdecken und über diese auftretenden Hürden informiert zu sein bzw. herauszufinden, welches Konzept wie leistungsfähig ist und wo Probleme auftreten könnten. Wurden bis vor einiger Zeit mehrere Konzepte parallel entwickelt und im Team deren Vor- und Nachteile abgewogen, schaffen es Simulationsprojekte diese Konzepte qualitativ und quantitativ zu bewerten. Das Team kann sich somit sehr zeitig im Projekt fokussiert auf die Entwicklung des leistungsfähigsten Konzeptes konzentrieren.

Virtuelle Inbetriebnahme

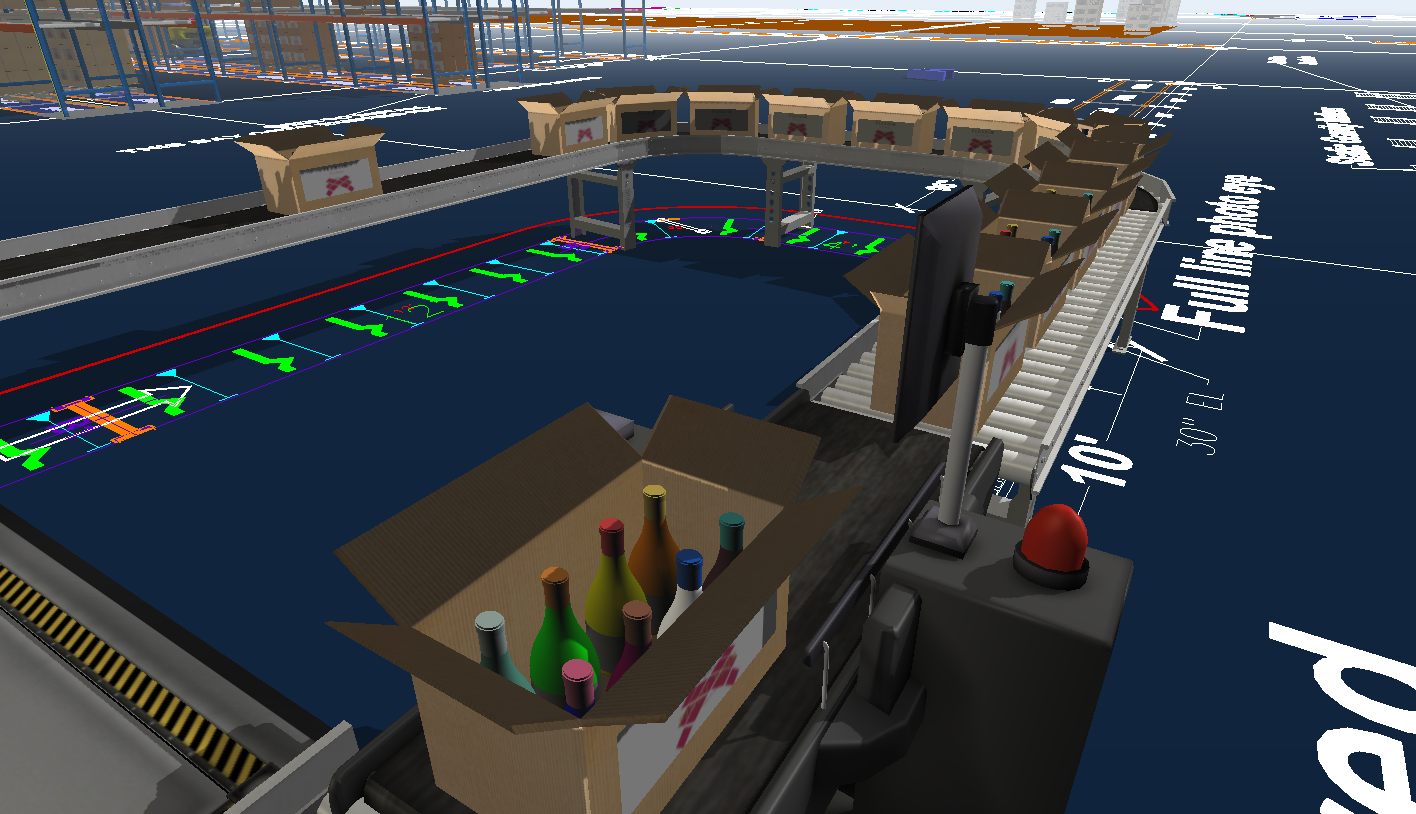

Als wichtiger Baustein für die Reduzierung von Risiken, Kosten und Zeit bei der Entwicklung von Anlagensteuerungen kommt virtuelle Inbetriebnahme zum Einsatz. Sie erlaubt es, Systeme und Software unter realitätsnahen Bedingungen zu testen und ggf. zu optimieren, bevor sie in der echten Anlage eingesetzt werden. Besondere Vorteile sind:

- Reduzierung der Anzahl physischer Prototypen

- Reduzierung des Zeitbedarfs bei der Inbetriebnahme vor Ort

- Frühe Fehlererkennung und dadurch Vermeidung

Moderne Simulatoren, wie FlexSim, bieten eine Vielzahl von Schnittstellen zur Kommunikation mit externen Systemen. Diese können dazu genutzt werden, um das Simulationsmodell für die virtuelle Inbetriebnahme einzusetzen. Zum einen können im Simulationsmodell entwickelte Steuerungslogiken an der echten Anlage getestet werden. Zum anderen können vom Anlagenprogrammierer Steuerungslogiken im Simulationsmodell an Anlagenteilen getestet werden, die in Realität noch nicht existieren.

Optimierung von Bestandsanlagen

Egal ob Bestandsanlagen, auch als „brown field“ bezeichnet, wegen Erweiterung, Erneuerung oder Änderung des Produktspektrums überarbeitet werden, Materialflusssimulation kann in all diesen Phasen Transparenz über die Engpässe, maximale Leistungsfähigkeit und die Auslastung der einzelnen Bereiche sowie der Gesamtanlage in der Zukunft geben. Bildet das Modell die reale Anlage hinreichend genau ab, kann sie außerdem zur Entwicklung der richtigen Rüstreihenfolge, Ermittlung der optimalen Losgröße und zur Darstellung der Engpässe im Tagesgeschäft dienen.

Die 3 Felder erscheinen auf den ersten Blick sehr unterschiedlich. Bei der Modellerstellung kann Aufwand eingespart werden, wenn man schlanke und sehr fokussierte Modelle für eine bestimme Problemstellung erstellt. Trotzdem sehen wir in den letzten Jahren doch immer wieder die Bereitschaft von Firmen, Simulationsmodelle in einem längeren Lebenszyklus anzuwenden, also einen höheren Aufwand bei der Entwicklung in Kauf zu nehmen. So werden Studien mit demselben Modell von der Planung über die Inbetriebnahme bis zur regelmäßigen Optimierung der Anlage (ggf. auch nur wöchentliche/ tägliche Produktionsreihenfolgen) umgesetzt, wenn der Simulator diese Möglichkeit bietet.

Den Originalartikel finden Sie im ARGOS Magazin. Folgen Sie dazu einfach diesem Link zum Artikel.